Was ist eine Prozessanalyse?

Eine Prozessanalyse ist grundlegender Bestandteil des operativen Prozessmanagements. Mit Hilfe der Prozessanalyse werden Schwachstellen, Verbesserungspotenziale und Ursachen für mögliche Abweichungen zwischen IST- und SOLL-Leistungen des Prozesses identifiziert.

Basierend auf formulierten Prozesszielen werden permanent die Leistungsfähigkeit der Abläufe überwacht und analysiert. Ein definiertes Vorgehen und standardisierte Analysemethoden steigern die Effizienz der kontinuierlichen Verbesserung. Standardisiert beschriebene Prozesse ermöglichen die systematische Untersuchung von Abweichungen oder Fehlern in der Prozessausführung und die Bestimmung ihrer Ursachen. Als Grundlage werden Messinformationen aus der Prozessausführung benötigt. Erkannte Verbesserungspotenziale werden bewertet und über ihre Umsetzung entschieden.

Prozessprobleme

Die Ursachen für Probleme liegen oft im Verborgenen. Stellen wir uns einen Eisberg vor. Nur ein kleiner Teil von ihm schaut aus dem Wasser heraus. Er stellt die sichtbaren Probleme dar, welche wir für uns zugleich auch als greifbar wahrnehmen.

Sichtbare Probleme können z.B. sein:

- Gewährleistung

- Kulanz

- Nacharbeit

- Prüfung

- Ausschuss

Der weitaus größere Teil des Eisbergs, der für die übersehbaren Prozessprobleme steht, liegt jedoch unter der Wasseroberfläche. Diese sind leicht zu übersehen und stellen damit verborgene Möglichkeiten der Verbesserung des Prozesses dar.

Zu diesen Problemen gehören z.B.:

- nachträgliche technische Änderungen

- lange Durchlaufzeiten

- schlechter Einsatz des Firmenkapitals

- verlorener Umsatz

- zu späte Auslieferung

- unangemessene Materialbestellung/-planung

- Imageverlust

- Priorisierungskosten

- nachträgliche Leistungserhöhung

- gebundenes Kapital

Ziel der Prozessanalyse

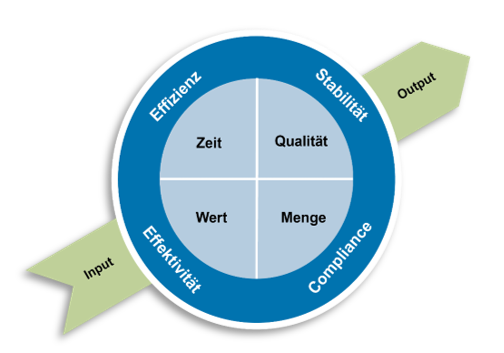

Mit der Prozessanalyse werden bestehende Probleme und Möglichkeiten zur Verbesserung aufgedeckt. Warum stimmen eventuell Zeit, Wert, Qualität oder Menge eines Prozesses nicht mit den Erwartungen überein? Warum werden die gesetzten Ziele für Effizienz und Effektivität, Stabilität oder Compliance nicht erreicht? Die Ursachen dafür sind ausfindig zu machen und Verbesserungspotentiale sind konkret zu erarbeiten.

Ziele können sein:

- Einsparung von Kosten

- Steigerung von Erlösen

- Straffung von Arbeitsabläufen

- Verkürzung von Liegezeiten in Prozessen

- Verbesserung der Kundennähe

- Auffinden von Reklamationsursachen

- Erhöhung der Prozesstransparenz

- Steigerung der allgemeinen Leistungsqualität

Vorgehensweise

Bevor die eigentliche Analyse beginnt, sollte eine detaillierte Auftragsklärung erfolgen. Darin sind – abgeleitet von der Zielsetzung – die Vorgehensweise und die Form der Durchführung festzulegen. Auch der erwartete Nutzen der Analyse wird mit dem Auftraggeber vereinbart. Dies soll sicherstellen, dass der richtige Fokus gesetzt wird.

Warum soll die Analyse an den Prozessen ausgerichtet werden? Hierfür gibt es vier Gründe:

- besseres Verständnis von Abweichungsgründen bei der Leistungsausführung

- Ansätze zur Verbesserung können strukturiert an den Prozessbestandteilen ausgerichtet werden

- auf Basis von Prozesskennzahlen sind bessere und einfachere Analysen von Abweichungsursachen möglich

- Verbesserungspotenziale lassen sich konkreter formulieren und Maßnahmen gezielter ableiten

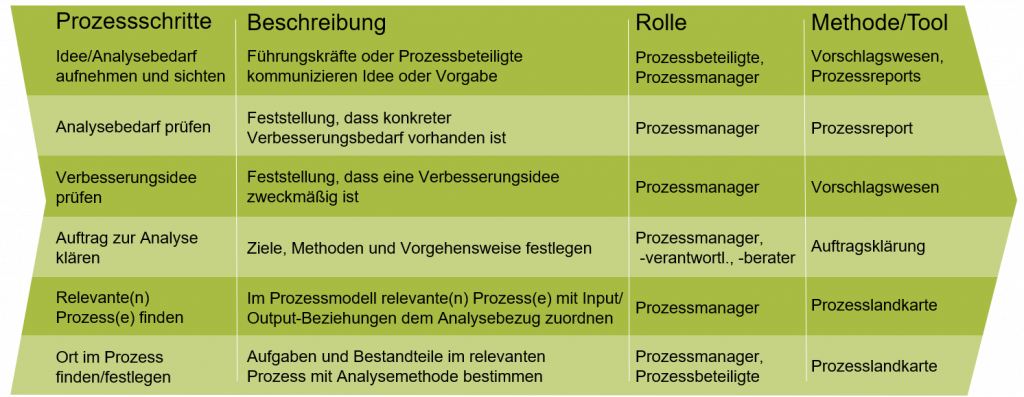

1. Idee/Analysebedarf aufnehmen und sichten

Beschreibung: Führungskräfte oder Prozessbeteiligte kommunizieren Idee oder Vorgabe

Rollen: Prozessbeteiligte/Prozessmanager:in

Methode/Tools: Vorschlagswesen, Prozessreports

2. Analysebedarf prüfen

Beschreibung: Feststellung, dass konketer Verbesserungsbedarf vorhanden ist

Rollen: Prozessmanager:in

Methode/Tools: Prozessreport

3. Verbesserungsidee prüfen

Beschreibung: Feststellung, dass eine Verbesserungsidee zweckmäßig ist

Rollen: Prozessmanager:in

Methode/Tools: Vorschlagswesen

4. Auftrag zur Analyse prüfen

Beschreibung: Ziele, Methoden und Vorgehensweise festlegen

Rollen: Prozessmanager:in, Prozessverantwortliche:r, Prozessberater:in

Methode/Tools: Auftragsklärung

5. Relevante(n) Prozess(e) finden

Beschreibung: Im Prozessmodell relevante(n) Prozess(e) mit Input/Output-Beziehungen dem Analysebezug zuordnen

Rollen: Prozessmanager:in

Methode/Tools: Prozesslandkarte

6. Ort im Prozess finden/festlegen

Beschreibung: Aufgaben und Bestandteile im relevanten Prozess mit Analysemethode bestimmen

Rollen: Prozessmanager:in, Prozessbeteiligte

Methode/Tools: Prozesslandkarte

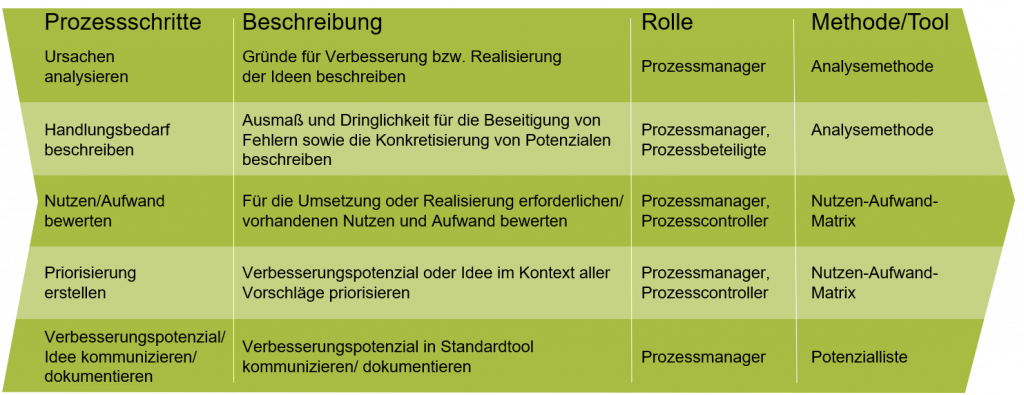

7. Ursachen analysieren

Beschreibung: Gründe für Verbesserung bzw. Realisierung der Ideen beschreiben

Rollen: Prozessmanager:in

Methode/Tools: Analysemethode

8. Handlungsbedarf beschreiben

Beschreibung: Ausmaß und Dringlichkeit für die Beseitigung von Fehlern sowie die Konkretisierung von Potenzialen beschreiben

Rollen: Prozessmanager:in, Prozessbeteiligte

Methode/Tools: Analysemethode

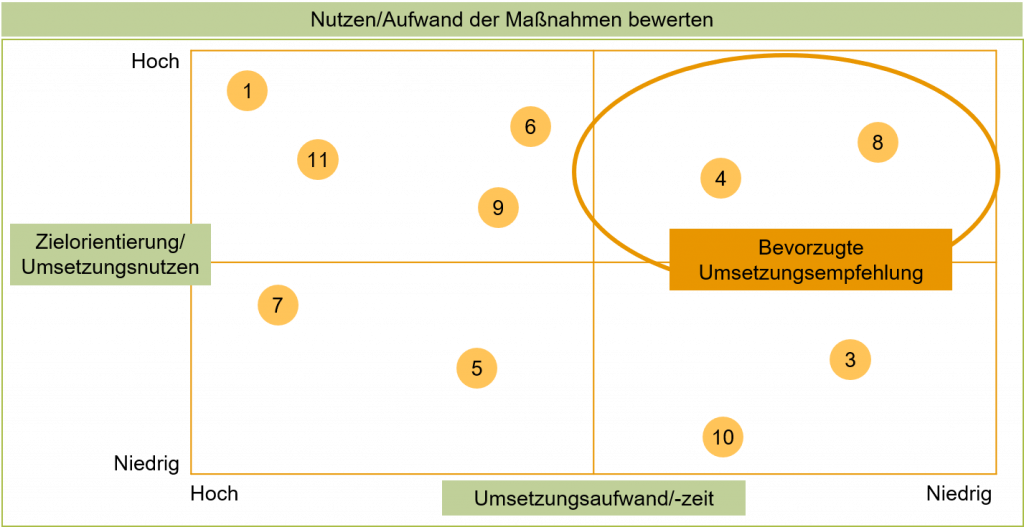

9. Nutzen/Aufwand bewerten

Beschreibung: Für die Umsetzung der Realisierung erforderlichen/vorhandenen Nutzen und Aufwand bewerten

Rollen: Prozessmanager:in, Prozesscontroller:in

Methode/Tools: Nutzen-Aufwand-Matrix

10. Priorisierung erstellen

Beschreibung: Verbesserungspotenzial oder Idee im Kontext aller Vorschläge priorisieren

Rollen: Prozessmanager:in, Prozesscontroller:in

Methode/Tools: Nutzen-Aufwand-Matrix

11. Verbesserungspotenzial/Idee kommunizieren/dokumentieren

Beschreibung: Verbesserungspotenzial in Standardtool kommunizieren/dokumentieren

Rollen: Prozessmanager:in

Methode/Tools: Potenzialliste

Methoden

Für Prozessanalysen stehen eine große Anzahl an Analysemethoden zur Verfügung. Diese können wir bei Bedarf beliebig miteinander verbinden.

Wir empfehlen, dass man sich im Unternehmen auf 3-5 Standardmethoden einigt, die in der Regel angewendet werden. Mit dem konsequenten Einsatz von Standardmethoden wird eine einheitliche Vorgehensweise bei der Analyse sichergestellt, weil die beteiligten Mitarbeiter mit den Methoden vertraut sind. Zudem lassen sich die Ursachen für notwendige Änderungen systematisch herausfinden und ableiten.

Empfehlenswerte Standardmethoden sind z.B.:

- eine Abweichungsanalyse

- eine Informationsflussanalyse

- eine Mengenanalyse

- eine Muda Methode (Verschwendungsanalyse)

- ein Ursache-Wirkung-Diagramm (Ishikawa/Fischgräten)

- eine Zeitanalyse

Weitere Methoden sind in unserer BPM&O Toolbox zusammengefasst.

1. Abweichungsanalyse

Mit der Abweichungsanalyse werden die Ursachen für Zielabweichungen sowie die Maßnahmen zur Verbesserung identifiziert. Dazu werden mittels einer quantitativen Analyse (wie z.B. Zeit- oder Mengenanalyse) der Ort und Ursprung der Abweichung lokalisiert.

2. Informationsflussanalyse

Mit einer Informationsflussanalyse werden Informationsbrüche in Dokumenten/ Systemen, redundante Bearbeitungen oder mögliche Automatisierungspotenziale bewertet.

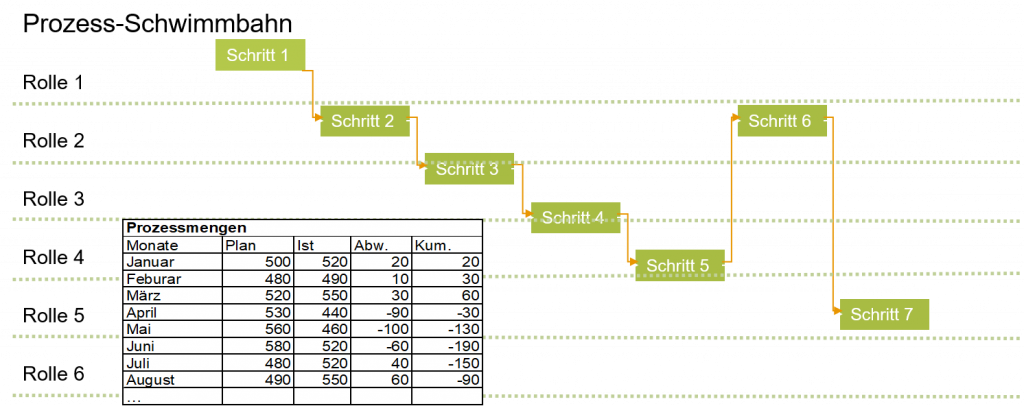

3. Mengenanalyse

Mit der Mengenanalyse wird untersucht, wie sich ein Prozess unter Last verhält. Kosten, Zeitbedarf oder Fehlerhäufigkeit hängen in der Regel davon ab, wie viele Durchläufe in einer Zeiteinheit zu bewältigen sind. Die Analyse wird Daten darüber sammeln, wie oft ein Prozess tatsächlich durchgeführt wurde. Diese Daten werden mit der Annahme der Prozessplanung verglichen, Abweichungen und Schwankungen werden untersucht. Wie groß sind die Unterschiede? Sind sie durch verschiedene Faktoren im Kund:innen- oder Marktumfeld verursacht oder durch Verfügbarkeit der internen Ressourcen? Interessant ist die Identifizierung von Mengentreibern. Welche Ereignisse oder Input erhöhen die Durchlaufzahl eines Prozesses oder Teilprozesses? Wenn es Kundenaufträge sind, freut man sich. Sind es aber gegen Ende der Prozessschritte erkannte Mängel, ist der Engpass vielleicht hausgemacht. Enthält eine Aktivitätenkette Verzweigungen, möchte man heraus finden, wievielmal der Standardfall bzw. der Sonderfall abgearbeitet wird. Die genaue Betrachtung der Prozessmengen liefert genaue Anhaltspunkte für Verbesserungen.

4. Muda Methode (Verschwendungsanalyse)

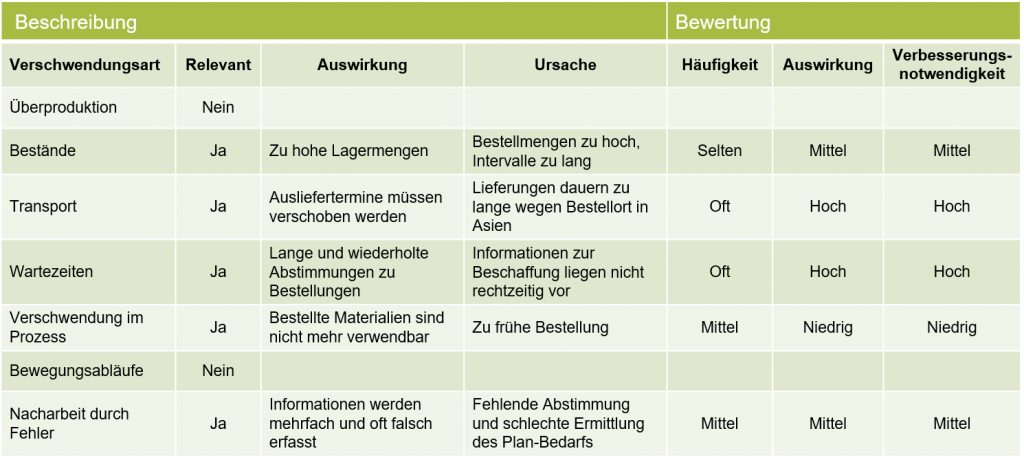

Bei der Muda Methode, oder auch Verschwendungsanalyse genannt, sucht man nach möglichen Verschwendungen innerhalb eines Prozessablaufs. Gespräche und Prozessbegehungen werden dazu genutzt, um aus den vorgegebenen Perspektiven Überproduktion, Bestände, Transport, Wartezeiten, Verschwendung im Prozess, Bewegungsabläufe oder Nacharbeit durch Fehler auf den Prozess zu schauen und zu identifizieren. Die Ergebnisse werden in einer tabellarischen Übersicht gegenüber gestellt und anschließend bewertet. Auch hier werden Maßnahmen identifiziert, mit denen sich die gefundene Verschwendung abstellen lässt.

5. Ursache-Wirkung-Diagramm (Ishikawa/Fischgräten)

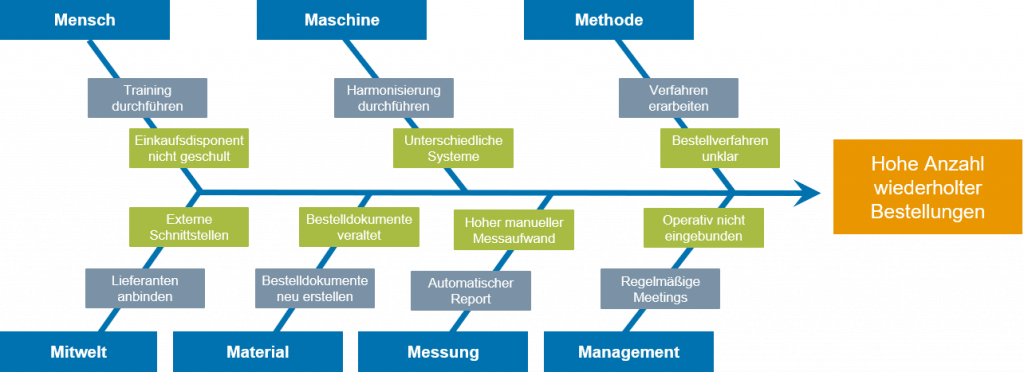

Mit einem Ursache-Wirkung-Diagramm (Ishikawa/Fischgräten) wird eine grafische Darstellung genutzt, um für ein festgestelltes Problem mögliche Ursachen unter verschiedenen Gesichtspunkten qualitativ zu ermitteln. Dabei werden die „7M“ betrachtet: Mensch, Maschine, Methode, Mitwelt, Material, Messung, Management. Dies kann man gut in Teams mittels Brainstroming erarbeiten. Auf der Basis der möglichen Problemursachen werden dann Ideen für Lösungen entwickelt. Schließlich werden daraus Verbesserungsmaßnahmen abgeleitet, die in einer Übersicht zusammen gefasst werden. Vorteil dieser Methode ist, dass sie Ursache und Wirkung gleichermaßen betrachtet. Anstatt eines Problems, kann auch ein gewünschtes Ziel in den Mittelpunkt gestellt werden, welches verfolgt wird. Dann werden Gründe gesammelt, die zur Zielerreichung beitragen können. Immer wieder auftretende Probleme lassen sich mit dieser Methode gut identifizieren. Vor allem in komplexen Strukturen, wenn wir eine systematische und vollständige Ermittlung der Ursachen benötigen, können wir diese Methode gut einsetzen.

6. Zeitanalyse

Das Ziel einer Zeitanalyse ist die Reduzierung von Durchlaufzeiten oder von Arbeitszeiten im Prozess. Dafür wird der Prozess von Anfang bis Ende untersucht, Schritt für Schritt, Aufgabe für Aufgabe. Der Fokus liegt auf den Zeiten zwischen und für die einzelnen Aufgaben. Das können sein Rüstzeit, Bearbeitungszeit, Wartezeit oder Transportzeiten. Diese Zeiten kumuliert ergeben die Gesamtdurchlaufzeit, die für den Durchlauf des Prozesses von Anfang bis Ende benötigt wird. In der Zeitanalyse werden alle Zeiten in einer Übersicht gegenüber gestellt, analysiert und notwendige Maßnahmen abgeleitet.

Verbesserungen

Um die gefundenen Verbesserungspotenziale zu bewerten, werden in einer Potentialmatrix das Verhältnis des Realisierungsaufwandes zum erwarteten Nutzen betrachtet. Die Potenziale mit dem höchsten Umsetzungsnutzen und dem niedrigsten Umsetzungsaufwand werden bevorzugt umgesetzt.

Die BPM&O-Toolbox

Die oben genannten Methoden und viele weitere mehr finden Sie in unserer BPM&O-Toolbox. Konzentriertes Wissen im handlichen Format für alle Lebenslagen im Prozessmanagement. Die beliebte BPM&O Toolbox – bekannt aus den Seminaren der BPM&O Akademie – enthält 33 Karten zu Methoden und Vorgehensweisen im Prozessmanagement. Die Karten geben Auskunft zu den Bereichen Grundlagen des Prozessmanagements und Operatives Prozessmanagement.

Sie möchten die Prozesse in ihrem Unternehmen analysieren und verbessern? Wir helfen Ihnen gerne dabei.

Schreiben Sie uns eine E-Mail oder vereinbaren Sie einen kostenlosen Termin.

Ansprechpartner

- Cersten Gravelius

- Sales Director

- Telefon: +49 (0)221 99787525

- E-Mail: cg@bpmo.de

- Termin finden

Publikationen

Seminare

- „Prozessmanagement Grundlagen“

- „Zertifikatsprogramm Operatives Prozessmanagement“

- „Organisation transformieren“

- „Prozesse digitalisieren und automatisieren“

- „Prozesse mit Design Thinking effektiv entwickeln und verbessern“